请操作时自始至终要遵守安全操作规程

一、操作之前的检查

1接通循环冷却水。

2.将电源接通到注塑机。

3.检查加料筒上的温度热电偶插头及接线(确保其正常之后,将加热的电源开关拨通,调整温度到适合于正在塑化的材料)。(具体调节方法参看机器调整一章中的相应部分)

4.有需要时重调计数器。(见电脑操作说明书)

二、启动和停止油泵电动机

2.1按照下面步骤调整选择开关之后,才能启动和停止油泵电动机。

步骤1:接通机器电源;

步骤2:把机器置于手动状态。

步骤3:按下电机启动按钮,启动电机;

步骤4:再次按下电机启动钮后,或紧急停止按钮按下,注塑机也将停止。

2.2注意事项

(1)启动之前,确保液压油油位在中线以上。

(2)打开安全门。

(3)任何液压装置(阀门,过滤器,油管等等)断开,切勿启动油泵马达。

(4)按通油泵电源一瞬间,检查其旋转方向。

(5)如果旋转反向,应检查油泵压力传感器连接是否正常。

(6)当油泵运转时,倾听有无不正常的噪声。

三、合模、开模和行程开关

3.1合模操作

步骤一:关闭安全门;

步骤二:将机器置于手动状态;

步骤三:按合模键。

步骤四:合模开始。

注一:为防止合模冲击,当间断闭模时,请一定要选择低速合模。

注二:根据本注塑机的技术参数,正确地决定模具的最低厚度。

3.2开模操作

步骤一:将机器置于手动状态;

步骤二:按“开模”键;

步骤三:开模开始。

3.3开合模行程

开合模行程由电脑控制,只需输入电子尺的位置即可。

四、液压顶出行程开关

在调整之前,启动油泵马达,按“顶出”键。

除非电脑检测到“开模终止”信号,顶出动作才会进行。为了保持安全,在顶出进行时,切勿试图取出成型品。有关电脑注塑机顶出动作的调整,请参考第五章的注塑机的调整。

4.1连续顶出动作

关于注塑机连续多次顶出的设定及多次震动设定和使用特性,请参考机器调整一章中的相关部分。

4.2顶出的行程(接近开关或电子尺)

行程开关或电子尺的具体位置请参考行程开关或电子尺分布图。

(1)只有电脑检测到顶针后退终止信号或位置,否则合模动作不会进行(这一点务必注意)。

(2)顶针前进停止行程开关或位置用于控制顶出的行程。在设定时,行程最初设定应尽量短一些,然后一点点地调整,直到取得恰当的行程为止。应用此法进行调整,可以避免损坏模具(电脑机选用电子尺控制顶出行程,也可参照此方法进行)。

五、注塑装置(注射行程或喷嘴)和行程开关

5.1如要注塑装置向前,可按射台前进按钮。

注意1:模具将接触喷嘴之前应进行间歇性操作,即是先前进后立即停止再前进,以正确调整行程开关的位置,此时压力、流量要低点。

注意2:当喷嘴正在前进时,切勿赤手清除喷嘴的流涎树脂,应停止注塑并用铁夹类的工具去清除,更不要直接用手去操作。

5.2如要喷嘴后退,可按“射台后退”键。

5.3注塑装置行程开关

射移前进行程开关是在喷嘴接触模具时动作的。自动时,除非本开关已启动,否则注射将不进行,循环将被中止。

六、安装模具

6.1安装模具之前

(1)请参考第八章的模具适配图,确保选用的模具适合注塑机的规格。

(2)如果定位环装在模具上,装模时,喷嘴定中心点是很简单的。

(3)调整好机械保护安全装置,顶针行程和合模侧的限位开关等等,以便在调整模具厚度时不致使模具受到损坏。

(4)准备好装配螺栓、连接件和工具等等。

6.2装模(全部手工进行控制)

步骤1:可动模板不处于开模停止位置时。

(1)启动油泵马达;

(2)开模,使模具开启;

(3)将射嘴向后移动;

(4)关闭油泵电动机。

步骤2:调整顶针的位置,使之与模具相适合。

步骤3:打开调模功能键。

注意:开关的种类和使用方法随控制系统的变化有所不同。也可在装模结束后再按调模开关如步骤13。

步骤4:吊起成对的模瓣,注意定位环孔穴的位置等等,临时定位于定模板上。

注意:起吊时,应确定模瓣不致于分离,关于螺栓的大小见模具适配图,螺钉的旋合深度H应为螺栓直径φD的1.5~1.8倍。

步骤5:启动油泵马达。

步骤6:间断的按“合模”键,模具逐渐合上。

步骤7:在模具完全闭合后,进行喷嘴的接触操作,要确保喷嘴准确地接触模具。在实际接触之前,间断的按“射台前进”键,直至射咀接触到模具中心,如不对中心,可按需要作上下和左右调整。

步骤8:关闭油泵马达。

步骤9:拧紧将模具固定在定模板和活动模板上的螺栓。

注意:模具必须牢固地定位,以便开锁模时模具不致于落下。但也不可对压模螺丝施以过大之扭矩,以免模板上的螺丝孔滑牙。

步骤10:卸下吊装所用的皮带或钢绳。

步骤11:启动油泵马达。

步骤12:打开“调模功能”键,开始手动调模。

步骤13:设定调模时的开合模压力和流量,调模的压力和流量(用减速电机调模时则不用调节)。

步骤14:重复进行开合模,以使肘节能在模具闭合时刚好伸直,同时观察压力表的值,以调整合适的锁模力。

步骤15:再次按下调模功能键,结束调模。

步骤18:在产品试模时,根据产品成形的质量,再重复13-16步骤,以使在产品合格的前提下尽可能减小合模力,利于机器的使用寿命。

如使用自动调模功能,基本操作如下:

步骤13:开合模和调模参数设定。

步骤14:关上安全门,按下自动调模键。

步骤15:机器将会自动进行调模,调模完成后,机器将恢复为手动。

手动控制重复进行合模和开模、注射座前进和后退并全面检查确保模具安装和限位开关的调整完全正确

七、螺杆的塑化计量、注射、防涎(退杆)的操作

注1:为了保护螺杆,应在加热筒各点的温度达到设定的温度15至30分钟后,再开始操作与螺杆有关的动作(注射、熔胶、松退)。

注2:为防止螺杆损坏,在无料空转的情况下,应以60rpm以下的速度进行试运转。

注3:勿让手和脸部靠近射嘴的尖端。

注4:关于螺杆注射行程的控制位置,请参看电脑操作说明书。

7.1计量操作(螺杆的旋转)

按下熔胶键,螺杆旋转同时逐渐退回至停止(预塑停止)计量位置,并停转。也可以再次按下熔胶键使螺杆停止转动。

7.2按“射胶”键,注射动作即开始。

7.3螺杆防涎。

按“松退”按钮,螺杆就开始退回。

八、自动操作

8.1在开始自动操作之前,检查下面①至⑦。

①检查操作员和周围机器符合安全要求。

②检查各安全装置正确地起作用。

③确保所有限位开关定位正确或电子尺位置设定正确。

④检查计时器的设定。

⑤检查各动作压力和流量调整正确。

⑥检查各动作方式(自动循环方式)的正确。

⑦确保加热料筒的温度适合于正在加工的树脂。

按照以上②至⑦项手动控制启动注塑机,对上述每一项进行检查。

8.2进行自动操作

①启动油泵马达。(参考第四章中的油泵马达的启动和停止程序)

②确保加热料筒的温度适合于正在加工的树脂。

③关闭安全门。

④打开自动运行模式。

⑤开关前安全门一次或按“锁模键”(合模,注塑循环开始)。

九、工作完毕(关停机器)

9.1正好在模塑完毕之前或临时停止之前。

①按料筒加热器至电热“关”位置。

如果是临时短时间停机,不要断开加热器电源,可将料筒加热打到“保温”模式。

②关闭料斗挡板。

9.2当材料用完或所需产品数已模制完毕及必须关电热停机时。

不仅是为了在下次的操作时能够在尽可能短的时间内加热料筒,也是为了防止已熔解的树脂长时间滞留在料筒内,应将加热筒体内的余料彻底清除。

(因塑化的料可能爆炸,所以清理时务必特别注意避免燃烧。)

9.3手动控制,进行合模(模具刚刚接触,还没有起高压即可),并将注射座、螺杆退回停止位置。

9.4关停油泵马达,按下紧急停机按钮,同时也断开注塑机的总电源。

4.9.5变更颜色或换料。

9.5.1彻底清理料筒。

9.5.2换料或换颜色时,将取决于所用材料的种类而定,应在降低加热料筒的塑化温度之后,然后换颜色或换料。

十、卸模(完全在手动控制下进行)

步骤1:启动油泵马达。

步骤2:把模具完全闭合。

步骤3:关停油泵马达。

步骤4:打开安全门,把螺栓装在模具上,穿上钢绳以便起吊。

注意:注塑机开启时,应确保模具的两瓣不分离开来。

步骤5:卸下模具的全部夹件。

步骤6:启动油泵马达。

步骤7:按“开模”按钮,开模。

步骤8:当开模操作完成时,关停油泵马达。

步骤9:把模具从注塑机吊出并把它放在合适的地方。

十一、卸除螺杆和加热料筒

①重新装配,按拆卸的反向步骤进行并相应地安排各部件。

②如果射咀法兰的螺栓拧得太紧,可能导致螺纹损坏,但如太松,有可能漏料。(为方便以后拆卸射咀法兰,上螺丝时请抹上黄金油)拧紧射咀法兰螺丝螺栓,请按图示顺序进行。

(1)均匀地拧紧对角螺栓,每只拧几次。

(2)使用适合的转矩。

(3)最后拧紧所有螺栓。

11.1.1在拆卸之前

因为聚碳酸脂和硬聚氯乙烯等是高粘性的,它们往往在冷却时粘在螺杆和加热料筒上。特别是聚碳酸脂,如果把它们剥离开时不小心,就会损坏金属表面。如果用的是这些树脂,应该先用聚苯乙烯、聚乙烯或清洗材料清洗,简化螺杆的清洁和拆卸工作。(指用聚苯乙烯等对空注射几次)

11.1.2除了工具外,应准备的材料:

(1)4或5根木杆或钢杆(直径<螺杆的直径)×(长度<注塑冲程>)。

(2)4或5根方木杆(100mm×300mm)

(3)夹具。

(4)废棉絮或破布。

11.2将注塑装置移到旁边。

11.2.1用注塑装置的选择开关将注塑装置后退,直至不能动为止。

11.2.2将止住注塑装置滑动的螺栓卸下。

11.2.3完全拧松调节喷嘴高度的调整螺丝。

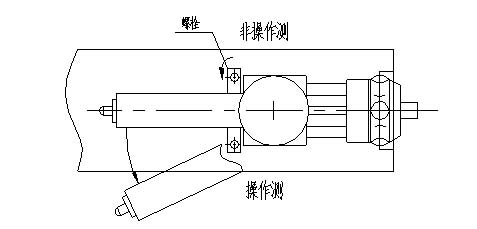

11.2.4从非操作一侧将加热料筒前端推向操作一侧,注意不要使电线和软管绷得过紧。

11.3拆卸

11.3.1将加热料筒的温度加热到接近所用树脂的最大值后断开加热器的电源。

11.3.2调低注射速度和注射压力。

对于能多级控制注塑速度和压力的注塑机,将所有注塑速度和压力调整为接近50%。

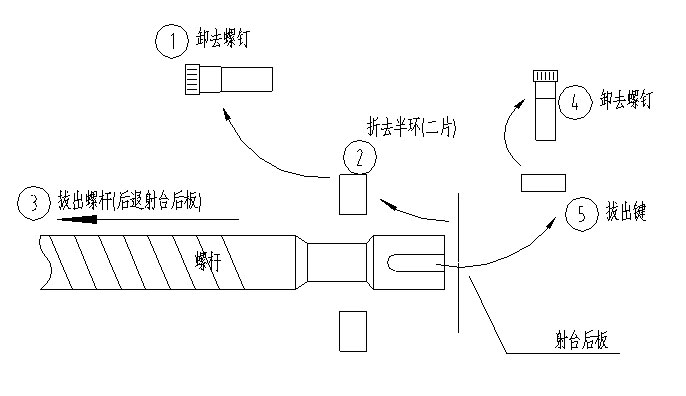

11.3.3 卸除螺杆的固定环(圆圈内的数字说明拆卸的次序)

卸下加热料筒和端部的射咀,当射咀需要清洁时,应先卸下射咀。

将螺杆固定环螺栓和其它螺栓分别放置,以免混淆。

11.3.4拆卸螺杆(确保注塑压力已调低)

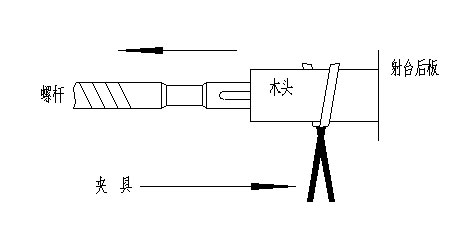

步骤1:

将一段木头放置到注塑杆的端部(见草图),用夹具而不要手托住木头。

步骤2:手动射胶向前移动螺杆,同时除去夹具。

步骤3:在注塑螺杆全程向前以后,退回。

步骤4:垫上第二块木头。

步骤5:再次射胶将螺杆推向前。

步骤6:此时,重复进行步骤1至5之后,就有可能用手将螺杆卸下。

注意:螺杆可能仍然过热,切勿赤手去抓。向左边挪动,拆卸就很简单。

步骤7:为了避免损坏螺杆,应把它放在木块或木架上。

11.3.5拆卸螺杆(此节供参考)

在螺杆刻有键槽的部分套上螺杆手柄,用扳手夹住螺杆头,按草图所示方向旋转使之脱离螺杆。注意螺杆头是左旋螺纹。

11.3.6拆卸加热料筒

拆卸加热料筒和螺杆时,也要先卸除螺杆,然后拆卸料筒。

步骤1:拆除加热料筒全部的电热圈。

步骤2:拆除固定料筒的螺母。

步骤3:如图所示暂时将料筒吊住。

步骤4:以图所示方法在螺杆与加热料筒之间插入木杆,不要忘记用夹钳去夹住木杆,仅用手是危险的

步骤5:确保将注射速度和压力降低,然后尽快进行螺杆注射和螺杆退回操作使螺杆向前,当木杆完全插入加热料筒和螺杆之间,从木杆上除下铁夹。

步骤6:在螺杆已经全程向前移动之后,即把它退回,另外放入第二块木杆,然后使之再次向前移动。

步骤7:在加热料筒长度大约一半已被推出注射头板之后,稍放低些使加热料筒成为水平。

步骤8:重复进行步骤4至步骤7,最后将螺筒推出。

步骤9:加热料筒拆下来之后,应把它放在进行下步工作不受干扰的地方。